Поиск резервов повышения производительности труда на производстве. По следам реального кейса-2

Поиск резервов повышения производительности труда на производстве. По следам реального кейса-2

Итак, прошел первый сэт проекта — мы завершили диагностику работы производственной линии сырьевого цеха.

Ниже я расскажу о логике описания текущего состояния процесса и поиска резервов повышения производительности труда.

В первый день мы (команда консультантов) вышли на производство и посмотрели всю производственную цепочку — от прихода сырья до отгрузки готовой продукции.

Встретились с персоналом Заказчика, вовлеченным в проект, познакомились, рассказали о своем опыте («производственникам» очень важно, чтобы у консультантов был релевантный опыт реализации проектов) и договорились о правилах взаимодействия в рамках проекта.

Выделили две группы:

Первая гр. Оперативная группа (далее -ОГ) — технолог, мастер цеха, специалисты службы персонала.

Функции — проводит наблюдения за работой персонала на наблюдаемых участках, замеры операций, выявляет потери рабочего времени и готовит предложения для улучшений.

Вторая гр. Расширенная группа (далее — РГ) — Директор по производству, Директор по развитию производственной системы, Финансовый директор, Директор по персоналу, Технический директор, Главный технолог + ОГ.

Функции — участвует в мозговых штурмах, экспертирует наработки ОГ и готовит проекты решений для высшего руководства.

Составили детальный план-график проекта и уточненный запрос на предоставление данных, передали Заказчику.

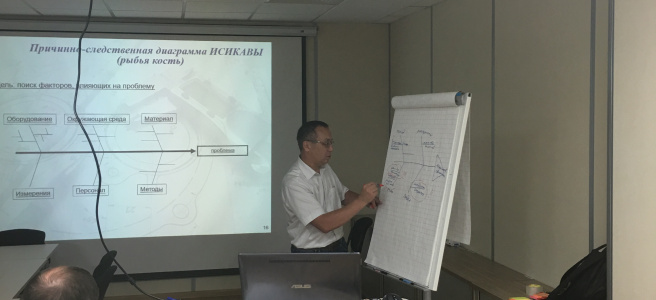

Доработали учебную презентацию по основам LEAN с учетом специфики организации производства и принятой на предприятии терминологии.

Второй день

Организовали 3-х часовое обучение по основам бережливого производства. На обучении были все руководители и даже высшее руководство Предприятия (что очень хорошо для проекта и подчеркивает высокий интерес к ожидаемым результатам).

Затем, вместе с ОГ начали составлять макрокарту* (обычно для этого выходят с осмотром на производство, но мы это сделали уже вчера, а члены ОГ хорошо представляют весь производственный процесс).

*Макрокарта — укрупненная карта создания потока ценности всего выпуска. Выбранная детализация — ключевые процессы (2-3) в каждом цехе (переделе)

При составлении макрокарты мы договорились, что глубина детализации будет выбрана на уровне ключевых видов работ (2-3 на каждом переделе).

Также, уточнили границы наблюдений и договорились, какая операция будет стартовой для начала замеров, а какая — финишной.

Задача шага — сформировать общее представление об организации потока, уточнить границы проекта.

После создания макрокарты мы с ОГ вышли в сырьевой цех и сделали пробные наблюдения.

Задача шага — сориентироваться на месте по расстановке персонала, выработать методологию наблюдений и проведения замеров.

Третий день

До обеда проводили замеры по каждому рабочему месту. Замеряли основные и вспомогательные операции, шли последовательно по рабочим местам. Данные визуального наблюдения заносили в бумажные бланки* + проводили видеосъемку выполнения работ, чтобы потом можно было уточнить время, не проводя повторные замеры в цехе.

*Конечно удобнее работать на эл. планшетах, но в силу ряда санитарных ограничений, использовались бумажные бланки

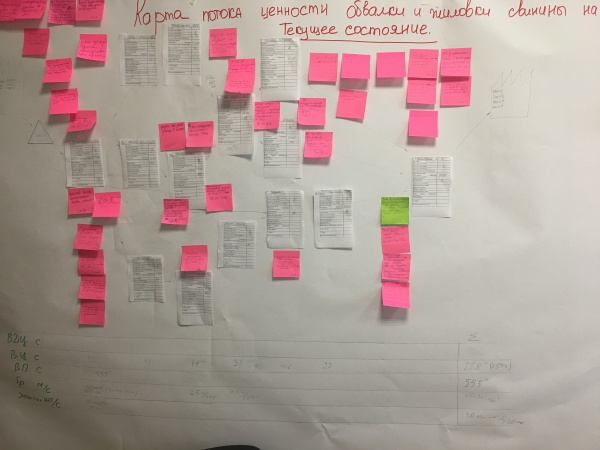

После замеров, вместе с ОГ, начали формировать карту создания потока ценности процессов обвалки и жиловки. Детально, с указанием времени каждой операции. Затем, в процессе «мозгового штурма», были зафиксированы основные проблемы, которые удалось пронаблюдать на линии. Проблемы сформулировали по одной на карточке и «подшили» под каждой операцией. «Проблемное поле» сформировано.

Четвертый день

Один день мы выделили на анализ рабочего времени на основании видео -наблюдений. Это нужно, чтобы повысить надежность замеров и выявить дополнительные виды потерь, которые мы могли не увидеть в день выхода в цех. По видео-камерам, установленным в цехе, мы сделали повторные хронометражи.

Пятый день

Имея все расчеты на руках, уточнили данные по каждой операции у мастера смены и внесли это на схему карты потока создания ценности.

Мы получили описание процесса «как есть» с оцифрованными параметрами (время цикла, время такта, время процесса, время операций) и набором проблемных зон, влияющих на производительность и безопасность труда.

Теперь нужно сформировать целевой процесс и разработать мероприятия по устранению проблемных зон. Об этом в следующих заметках …

Что такое "узкое место"?

Вам также может понравиться

Кто должен заниматься развитием филиалов?

05.04.2018

Как с помощью стратегических сессий решать управленческие задачи?

08.04.2018